Opis

princip rada

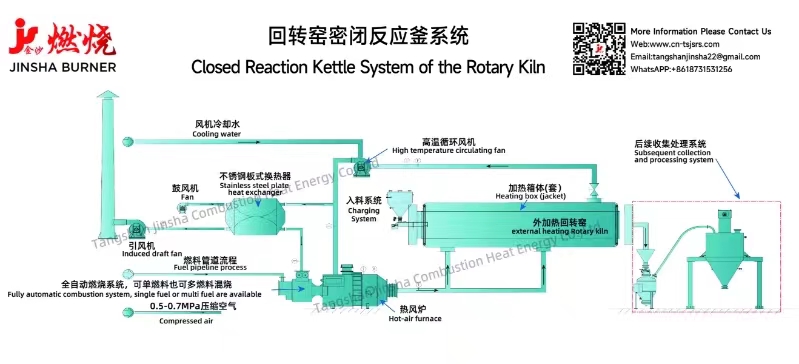

Materijali u zatvorenoj rotacionoj peći ne dolaze u direktan kontakt sa plamenom i dimnim gasom. Izvor toplote teče u međusloju između rotacionog bubnja i spoljašnje čahure. Sistem uglavnom zagrijava materijale putem prijenosa topline kroz čeličnu stijenku bubnja otpornog na toplinu rotacionog bubnja. Posebno je pogodan za posebne radne uvjete kao što su obrada visoko toksičnih materijala, visoka koncentracija dimnih plinova, visoka čistoća proizvoda, reakcija zakiseljavanja, niska razina kisika ili anaerobna reakcija, itd.

Workflow

Materijali koje korisnik treba obraditi ravnomjerno se unose u bačvu peći iz spremnika glave peći (drugi reaktanti kao što je sumporna kiselina dodaju se na glavi peći).

Pogoni prijenosnim uređajem, materijali se okreću spiralom ili podiznom pločom i kreću se duž aksijalnog smjera cijevi dok se cijev rotira, tako da se kalciniraju i ravnomjerno reagiraju.

Na vanjskoj strani cijevi nalazi se grijaća komora ili plašt za grijanje. Komora za grijanje može se direktno zapaliti ili se može koristiti sistem grijanja sa cirkulacijom vrućeg zraka prema različitim procesima. Toplota izvora topline se prenosi na materijal kroz cijev, a materijal reagira, razgrađuje, suši, kalcinira i prži na odgovarajućoj visokoj temperaturi.

Obrađeni materijali se ispuštaju kroz repni ventil peći i nakon hlađenja ulaze u sljedeći proces. Reakcioni gasoviti nusproizvodi se ispuštaju na gornju stranu repa peći i ulaze u sledeći proces.

Sistemske aplikacije

Sistem zatvorenih rotacionih peći ima široku primenu u građevinskim materijalima, metalurgiji, hemijskoj industriji, obojenim metalima i drugim industrijama. Ne koristi se samo za sušenje i prženje hemijskih prahova i zrnatih materijala, već i za sušenje, prženje i razlaganje metalnih oksida, sušenje i prženje neorganskih soli i retkozemnih materijala.

Kategorija sistema

1. Spolja grijani rotacijski reaktor

2. Zatvoreni sistem rotacione peći

3. Rotaciona peć sa eksternom cirkulacijom

4. Spolja grijana rotirajuća peć

5. Rotaciona peć za indirektno grijanje

6. Indirektna rotirajuća peć

7. Sistem grijanja zbog pucanja otpadnih guma

8. Piroliza uglja i nadogradnja sistema grijanja rotacione peći

9. Sistem grijanja kotla za destilaciju

10. Fluor hemijski sistem grijanja rotacione peći

11. Sistem grijanja peći za hemijsko kiseljenje litijuma

Karakteristike opreme

1. Ravnomjerna raspodjela vrućeg zraka za postizanje precizne kontrole temperature

Izvan plašta za grijanje nalazi se izolacijski poklopac, a između plašta i cilindra formirana je grijaća komora. Uvodni omotač vrućeg zraka i cilindar su ekscentrično dizajnirani, a na ulazu je postavljena preklopna ploča u obliku luka kako bi se topli zrak raspršio u okolinu. Unutarnji sloj koristi perforiranu ploču od nehrđajućeg čelika otpornu na toplinu za ravnomjernu distribuciju vrućeg zraka u jaknu. Između omotača vrućeg zraka i cilindra formira se sendvič prostor za prolaz vrućeg zraka. Spiralna struktura je dizajnirana u sendviču ili na cilindru kako bi se osigurala punoća vrućeg zraka u sendviču, produžilo vrijeme zadržavanja vrućeg zraka i poboljšala funkcija grijanja. Termopar je postavljen u cilindar za mjerenje temperature unutar cilindra, a centralni upravljački sistem je povezan pomoću tehnologije bežičnog prijenosa. Različite sekcije grijanja su potrebne u skladu s temperaturom procesa, a svaka sekcija odgovara zasebnom grijaćem plaštu, kako bi se kontrolirala temperatura različitih sekcija procesa i postigla precizna kontrola.

2. Stabilna struktura i dobro zaptivanje

Cilindar rotacione peći je izrađen od materijala otpornog na visoke temperature, a cilindar je dizajniran sa nejednakom debljinom. Cilindar je debeo u dijelu naprezanja savijanja. Zadnji kraj je oslonjen na potporni točak, sa velikom kontaktnom površinom. Toplotno širenje se može osloboditi na vrijeme kako bi se smanjilo oštećenje cilindra do unutrašnjeg naprezanja. Baza kliznog kraja jakne opremljena je usmjerenim kliznim blokom kako bi se zadovoljilo kretanje jakne zbog termičke deformacije. Ulazne i izlazne brtve glave peći i repa peći opremljene su dilatacijskim spojevima, a ulazne i izlazne zaptivke su mehanički zatvorene + zračna zavjesa kako bi se spriječilo curenje materijala. Obloga i dinamička brtva cilindra koriste grafitne blokove kako bi spriječili prelijevanje vrućeg zraka.

3. Glatki materijal unutra i van, ravnomerno zagrejan

Ulazne i izlazne spirale su dizajnirane na dovodnim i ispusnim krajevima cilindra kako bi potaknule materijal da uđe i isprazni cilindar. Ploča za lopatu je postavljena u cilindar prema stvarnom materijalu koji se obrađuje kako bi se materijal promiješao tako da se ravnomjerno zagrije. Smjer savijanja ploče za lopatu u cilindru je suprotan smjeru cilindra. Dok okreće materijal kako bi se osiguralo ravnomjerno zagrijavanje, smanjuje se visina pada materijala kako bi se spriječilo lomljenje materijala.

4. Visoka radna stopa, ušteda energije i zaštita životne sredine

Shema reciklaže toplog zraka je usvojena kako bi se povećala efikasnost upotrebe rotacionog reaktora za vanjsko grijanje, uštedilo gorivo i postigla svrha smanjenja troškova i povećanja efikasnosti.

5. Zaštita od međusobnog blokiranja, visok stepen automatizacije

Sistem ima displej i alarm za blokadu temperature, pritiska, brzine opreme itd., i automatski bira odgovarajuću zaštitu od blokade prema signalima greške različite opreme. U isto vrijeme, PLC se koristi za kontrolu i upravljanje, a procesna temperatura svakog dijela jakne može se podesiti online u sekcijama, automatski podešavati i automatski kontrolirati kako bi se zadovoljile potrebe proizvodnje.

EN

EN  CN

CN AR

AR BG

BG HR

HR CS

CS DA

DA FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO PT

PT RO

RO RU

RU ID

ID UK

UK VI

VI TH

TH TR

TR FA

FA MS

MS BE

BE HY

HY AZ

AZ KA

KA BN

BN LA

LA KK

KK UZ

UZ AM

AM KY

KY